池上生産技術研究所 ISO9001/ISO14001/IATF16949/BCMS/生産改善 コンサルタント

池上生産技術研究所 ISO9001/ISO14001/IATF16949/ コンサルタント

|

品質マネジメントシステム | 環境マネジメントシステム | ISMS | 会社案内 |

| IATF16949(自動車セクター) |

事業継続マネジメントシステム | コンサル案内 |

| 今日は、 です | ☆ | 訪問者 55,830 + (Since 1.Nov.1999 ) | ☆ | (更新: 2023.4.30) |

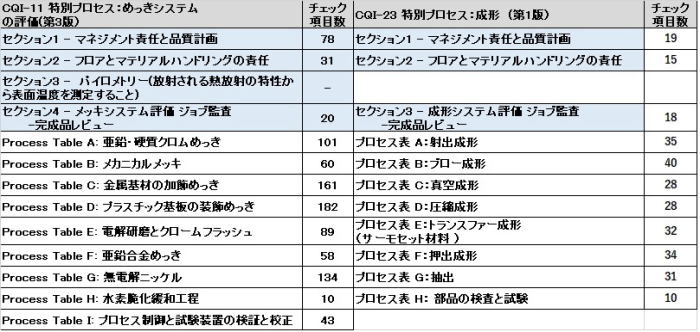

ISO/IEC27001-2022第3版が2022.10.25に発行された。今回の改定は、今年2月に改訂発行されたISO/IEC27002と関連があり管理策が大幅に改定されたことによるものである。規格本体部分はわずかだが変更が見られる。内部監査とマネジメントレビューは、箇条が細分化されわかりやすくなっている。附属書の管理策は、ISO/IEC27002:2022と整合がとられ、2013版と比較していままでの114項目が、58項目の更新、24項目の統合、11項目の新規で全体として項目数は93項目で減ったが(この対比表は、FDISで見られる)、実質的には管理策自体は増加となり、内容も更新されている。ISO27001:2013を認証取得済の組織は規格発行日から3年以内に移行が必要である。これからISO27001認証取得予定の組織は、この第3版を適用した方が良いと思われる。いずれにしても、ISO27002:2022版の管理策の検討をお薦めする。 NEW SI's が5月に発行され、6月より適用されます。SI23-25です。原文はこちら SI23: 4.4.1.1 製品及びプロセスの適合性 SI24: 附属書 A: A.1 コントロールプランのフェーズ: 注記3の追加。 SI25: 附属書 A: A.2 Ford Motor Company Customer Specific Requirements for IATF 16949:2016 – Effective 03 January 2022 で、「FMEA ソフトウェア これに対応するソフトウェア情報は、例えば、「FORD FMEA SOFTWARE」で検索してみてください。また顧客から適用を求められた場合、「どのようなソフトウェアを使えばよいのか」よく聞いてソフトウェア導入を目指す必要があるかもしれません。(2022.05.29) 自動車セクター規格、AIAG VDA FMEA ハンドブック第1版は、2019年に発行されました。従来のAIAG FMEA第4版とはその内容、構造が大きく変わったため、新FMEA適用の移行に関しては、「移行を慎重に計画」することになっていて、企業の決定と、顧客の要求を考慮して「新しいプロジェクト」から移行日を決定するとなっています。当社の調査では、欧州系のOEMでは、かなり移行が進んでいるようであるし、フォードでは、CSRに「新規プロジェクトから、新FMEAを適用」と書かれております。北米の日系自動車部品企業にも顧客要求もあり、続々と適用の方向で進んでいるとの情報があります。こうした波は、日本国内の企業にも波及して来ると思われますので、準備を進める、あるいは、企業決断で適用の方向に進むものと思われます。 また、AIAGから第1版の正誤表が出ており、日本規格協会発行の日本語「AIAG VDA FMEA ハンドブック第1版」も、日本語の正誤表が出ていますので、直しておくのが良いでしょう。これはインターネットで入手できます。今までおかしいと思われていたところが直されています。 第1版は大きな変更であり、書式も変わったので、その変更に手探りの企業も多いのではないかと思いますが、まずは、その変更の主旨と、新しいコンセプトを理解する必要があります。RPN=S×O×D方式が もはや推奨されなくなり、マトリクス方式になったということが構造的な変化で、書式が横長で見にくくなったり、前半のステップ2からステップ4の仕組みの意味がわからないという声も聞かれて、利用者の戸惑いがみられます。この新ハンドブックは、「ストラクチャーツリー」をよく理解する必要があり、そして、本文にも書いてありますが「石川ダイヤグラム=特性要因図」が重要な役割を担っています。日本人が理解しやすい手法がキーとなっているのです。 こうした、FMEAの利点と、FMEAの限界をよく理解して、利点を伸ばし、及ばないところは他の手法で補うことが重要ではないでしょうか。早晩、AIAG VDA FMEA ハンドブック第1版に置き換わってゆきますが、今からその準備に入ることをお薦めします。ハンドブックをしっかり読めば、納得して自信をもってFMEAを進めることができます。 当社では、AIAG VDA FMEA ハンドブック第1版のセミナーを開催しております。 2021年の動向として、CQI規格を適用する組織が増えてきているように思う。CQI規格は、ご存じのようにAIAG(アメリカ自動車工業会)が発行する「継続的品質改善」の規格で、IATF16949をサポートする上位の品質規格であり、下記のように、特殊工程(熱処理、メッキ、コーティング、成型、半田、溶接、ろう付け)の品質管理規格や、効果的なエラープルーフ、効果的な問題解決、トレーサビリティ―ガイドラインといった管理手法等を含む体系である。この規格は、AIAGの研究チームが、組織の枠を超えて、技術的な指針を含む高度なものとなっており、日系の自動車会社の北米系列会社も編集に参加している、IATF(9社5工業会)以上の、オール自動車セクターともいえる規格である。又、AIAGは、自動車セクターのみならず、他のセクターも使えうる規格で有ろうと自信をもって宣言している。この規格自体は強制力はないが、OEM,あるいはティヤー1クラスからの顧客要求となっているものも多く、今後広まってゆくものと思われる。顧客要求となればそれは適用しなければならないが、先取りでマスターして、最上位の品質管理を目指す組織もあり、昨年はそのような組織からの講習依頼があった。特殊工程(熱処理、メッキ、コーティング、成型、半田、溶接、ろう付け)については、内部監査やサプライヤー監査に使われることになっている。品質マネジメントシステムの管理指針のみならず、特殊工程の技術水準についても推奨値が出されており、かなり自信を持った異質な規格といえよう。規格数も多く、多岐にわたっているので組織で重点的に取り組む規格を選び適用することが望ましい。特殊工程については、該当するものがあれば、自動車セクター以外でも積極的に導入されることをお薦めする。 ※ CQI-17 はんだ付けシステム評価の規格解説コース新設しました。ここでいう「はんだ付け」は、表面実装関係のはんだ付けが主体で、全体で19のプロセス評価表があります。 (2022.1.8追記)

規格例:   JIS Z 8115が今までの2000年版から2019年版に改訂された。これは、オリジナル規格IEC 60050-192:2015版を基にしているが、日本独自に若干の追記がなされている。総合信頼性の規格であるが、この中にFMEA関連の記述があり、2000年版では、JIS独自の追記があって混乱を招いていた。又、FMEA関連で、JIS C 5750-4-3 故障モード•影響解析(FMEA及びFMECA)が最近2021年8月20日に制定された。 JIS Z 8115:2019年版-故障モード定義: 故障が起こる様相。 記1 故障モードは,失われた機能又は発生した状態の変化によって定義されることがある。前者の例として,“絶縁劣化”及び“回転不能”が,後者の例として,“短絡”及び“折損”がある。 JIS C 5750-4-3 :2021 故障モード定義: ちなみに、オリジナルは、IEC 60050-192:2015, 192-03-17(IEC 60812:2018 FMEA and FMECAと同じ) 旧 JIS Z 8115 : 2000 では、 更に、JIS C 5750-4-3 :2021 |

自動車セクター規格 IATF16949 支援 コンサルティング 最近、IATF16949の取得を目指す 会社が増えております。 IATF16949:2016は、国際自動車タスクフォースの、9社、5か国自動車者団体の認証規格であり、ISOのような国際規格ではない。日本の会社、団体は参加していないので、いわゆる日本的なビジネス慣行は通用しないと考えた方が良い。 当社は、米国研修を含む、IATFの動向を注視したコンサルティングを行っております。 IATF16949コンサルティングは、 貴社の状況に合わせまして 以下のコースを用意しております。 ①IATF16949解説コース、 ②IATF16949:2016新規取得コンサルティング ③内部監査員研修、 ④コアツール研修 ⑤AIAG VDA FMEA Handbook講習 ISO9001/14001:2015 支援 コンサルティング 1.規格解説コース 2.規格新規取得コース 3.ISO19011:2018に対応した 内部監査員研修 リモート講習に力を入れております。 新型コロナの影響で、訪問講習が制限される事態となっておりますが、リモートでの講習を積極的に取り入れ実施してきております。 訪問環境が整えば、貴社に出張します。 連絡先 池上生産技術研究所 E-メール:seisangijutu☆cpost.plala.or.jp (※スパム対策のため、☆を@に変えて 送信して下さい) |

|

|

| 長野県駒ヶ根市赤穂2733 ℡0265-83-7668 All rights reserved by 池上生産技術研究所 E-メール:seisangijutu☆cpost.plala.or.jp (※スパム対策のため、☆を@に変えて送信してください) |